1.旭鉄工株式会社/i Smart Technologies 株式会社 ⽊村社⻑のご挨拶

兵庫県ご出身の木村社長にご挨拶をいただきました。

「旭鉄工 現地視察会」を2018年12月20日に開催しました。愛知県碧南市での開催であったにも拘らず18社23名の企業の方に参加いただきました。神⼾市と NIRO では、2018年度から「IoT・スマートものづくりスクール」として、ものづくりの高度化を目的に、毎回テーマを絞った講習やセミナーをシリーズで開催していますが、第4回目にあたる今回は、神⼾商工会議所と共同で開催しました。

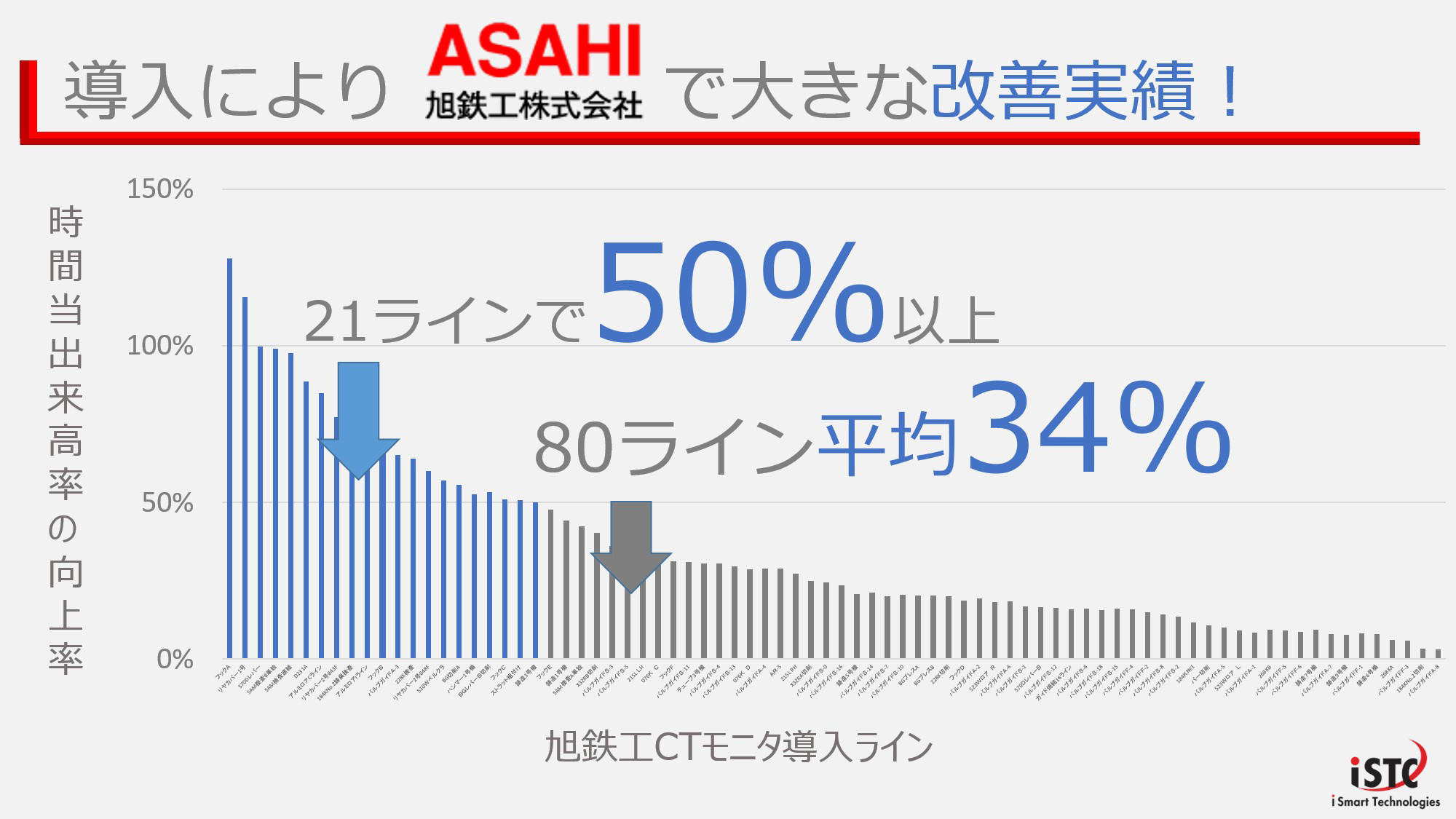

旭鉄工は自動車部品の製造メーカで、トヨタ自動車に部品を供給しています。また、自社開発した安価な IoT システムにより生産性を大幅に改善し、設備投資額や人件費の削減を達成した企業として、第7回ものづくり日本大賞(経済産業省)の特別賞を受賞される等、非常に有名な会社です。また、考案したIoT システムと蓄積した生産性改善ノウハウを全国の中小企業向けに提供する「i Smart Technologies 株式会社(iSTC)」も設立されています。このような全国的にも有名な取組みを知ってか、視察会のお申込みは早期に募集を締め切るほど盛況でした。

1.旭鉄工株式会社/i Smart Technologies 株式会社 ⽊村社⻑のご挨拶

兵庫県ご出身の木村社長にご挨拶をいただきました。

2.セミナー

○テーマ「50円のセンサーで5億円の改善! −町工場でも成果の出せる IoT−」

○講演者:i Smart Technologies 株式会社 アナリスト 岩⼾ 保人氏

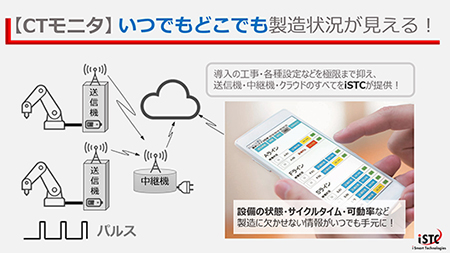

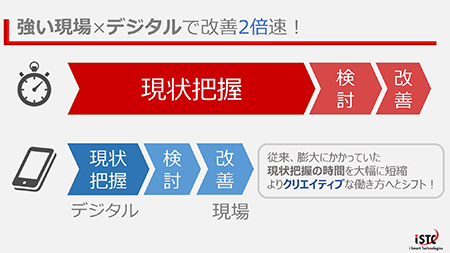

旭鉄工でのIoT化の取組みとその成果、そして、i Smart Technologies 社が提供する「製造ライン遠隔モニタリングサービス」についてご紹介いただきました。 様々なメディアで報道されていますように、旭鉄工様は、秋葉原で購入した50円の汎用センサをベースにIoT化をはじめられ、最終的には、設備投資で4億円、労務管理費で1億円の経費削減に成功されました。IoT化のキッカケは取引先からの増産依頼でしたが、設備投資をするには資金繰りが厳しく、現状の設備のままで生産性を上げるために、安価なセンサでシステムを作ろうと考えられました。具体的には、既存の表示灯に光センサを取り付けるなどのシンプルな方法により、設備の稼働状況や稼働時間を数値化し、そのデータを社員のスマホやモニタに転送することで、各設備の稼働率を把握することができるようになりました。そして、その数値を元にした現場改善により生産性を上げることができたとのことです。

(※ i Smart Technologies 社様 提供資料)

3.IoTシステムのデモ

セミナーに続いてIoTシステムのデモを実施していただきました。

デモに使用されたIoT機器です

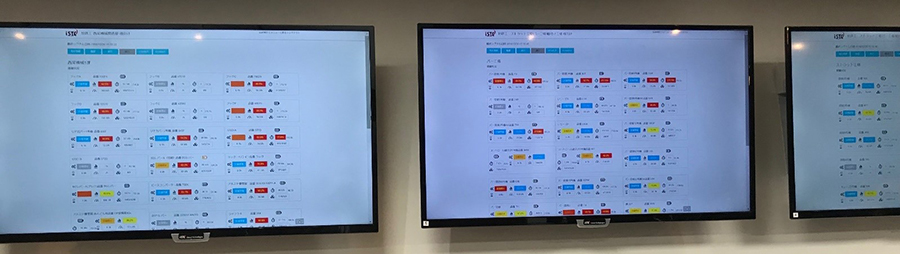

会場に設置されたモニターには、実際の旭鉄工のラインの稼働状況が表示されています。

各ラインの稼働状況(稼働中/異常処置/停止等)、実績数/計画数、稼働時間、サイクルタイム等が表示されています。

4.工場見学

次に、旭鉄工の実際の生産ラインで IoTシステムによって、データ収集が行われている様子を、約1時間にわたり見学しました。次のような「IoT 活用の現場の状況や事例」をご紹介いただきました。(工場は撮影禁止だったため、見学中の写真はありません)

5.質疑応答

Q. データの送信機は電池駆動のようですが、電池はどれぐらい持ちますか?

A. 半年程度は持ちます。、電池の消耗状況は稼働状態モニターに表示されています。

Q. 旭鉄工で用いているIoTシステムは繰返し生産の現場には適用できそうだが、

一品生産の現場にも適用できますか?

A. 一品生産のような現場では、稼働していない時間と原因を記録できます。これにより現場改善の対象を特定でき、

効率的に改善活動が期待できます。

※参加の皆様の声

「大変参考になった!」「これをきっかけに自社でも取組みを始めたい!」など、非常に前向きなコメントを多く頂戴しました。その一方で「我が社ではこのIoTシステムをそのまま適用するのは難しいかもしれない」とのご意見もありました。

多品種少量生産をしている企業に対しては、自動車産業向け用に構築されたIoTシステムをどのように応用していくかを検討する必要がありそうです。