座学と演習で学ぶカイゼン活動セミナー アドバンス編を開催しました

2019年7月17日「座学と演習で学ぶカイゼン活動セミナー アドバンス編」を開催しました。

昨年度からはじまった「IoT・スマートものづくりスクール」の一環としての開催です。

この講習は6月19日に開催した「座学と演習(模擬体験)で学ぶカイゼン活動セミナー」の続編で、

カイゼン活動の実践力の獲得が目的です。

- 実際の現場におけるムダを見つける

- ECRSの原則や動作経済の原則に基づいた改善案の提案

- チームでの改善活動の進め方

座学と演習で学ぶカイゼン活動セミナー アドバンス編を開催しました

2019年7月17日「座学と演習で学ぶカイゼン活動セミナー アドバンス編」を開催しました。

昨年度からはじまった「IoT・スマートものづくりスクール」の一環としての開催です。

この講習は6月19日に開催した「座学と演習(模擬体験)で学ぶカイゼン活動セミナー」の続編で、

カイゼン活動の実践力の獲得が目的です。

大阪工業大学 皆川教授

講習は実習用の「模擬生産ライン」がある大阪工業大学に場所をお借りしての開催となりました。遠方での開催となりましたが、ものづくり企業を中心に17名の方に参加いただきました。

基礎編に引き続き講師はIEの専門家、大阪工業大学の皆川教授にお願いしました。まず、座学でカイゼンに関する原則(ECRSの原則、動作経済の原則、作業におけるベストポジション、3Sの徹底)を再確認。基礎編を受講された方には前回の講習の振り返りになります。

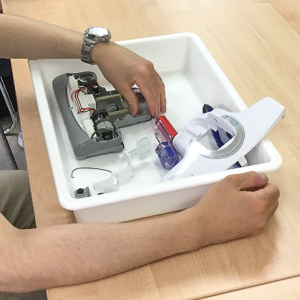

この講習では、セル生産の模擬生産ラインを使い実際の工業製品(掃除機の吸い取りヘッド部)の組立作業を行います。合計で9種、13点のパーツを組立て、完成品を作ります。目標は5分間で5個の完成品を製作することです。 3つの「工場」に班分けを行ったあと、対象製品を知るために、全員で一人1セット組立ててみます。そのうえで、皆川先生から品質上のチェックポイントの説明があります。

次に、「模擬生産ライン」に移動して、セル生産方式で組立作業を行います。

工場の中で、工場長、作業者、ビデオ撮影者、分析者と役割を分担して、1回目の生産を行ってみます。

左の写真は生産中の様子です。

結果は、5個の完成品を組み立ての所要時間が目標の5分を大幅にオーバーしてしまいました。さらにこの研修では組み立て後に品質チェックを行い、製品が正しく組立できているか皆川先生がチェックします。残念なことに5個の製品中に1個~4個の不良が・・・。 さらには、この研修では、「組立工場」としての収支も計算します。組立時間がオーバーすると残業代が、不良品が出ると手直し費用がそれぞれ発生して、すぐに赤字になってしまいます。

また、教室では各工場の作業の様子をビデオで再生しながら、皆川先生のコメントをいただき、改善の方向性を確認します。

ここを出発点にして午後からは、5分以内に5個を組み立てるための生産性の観点と、組立不良ゼロを目指す品質確保の観点から各工場単位で種々カイゼンに取組みました。どの班もチームワーク良く、アイディアを出し合いながら進めました。

ある工場のカイゼン後の生産ラインです。上の写真と比べて何が変わったか判りますか?

たった1日の講習ですが、最初の状態に比べると10件以上の工夫が織り込まれています。

さて、結果はどうだったのでしょう?

「5個の製品を5以内に組立て、かつ不良品ゼロ」との目標をクリアした工場は、残念ながらありませんでした。目標に肉薄した工場はありましたが・・・

まとめの講義を行った後、全員で記念撮影をして講習は終了となりました。

参加者の皆様には、アンケートをお願いしましたが、受講して非常に良かったと声を多くいただきました。また、この研修の成果の活用についての設問には、6割の方が「ご自身の業務にすぐに活かせる」と回答いただいております。この研修が、受講者の皆様の会社の現場のカイゼンに役に立てば、主催者としてはうれしい限りです。